新闻中心

ews center

时间:2022/4/2 浏览次数:

针孔、缩孔是粉末涂料使用过程中较常见的弊病,它们的存在不仅影响产品外观质量,而且严重地影响产品的机械性能、保护性能,被保护材料的腐蚀大多就从此开始而延伸,从而失去粉末涂料的使用价值。

因此, 在粉末涂料使用过程中,尽可能减少针孔、缩孔的发生,具有实际的重要意义。

1、粉末涂料成膜机理

粉末涂料固化是在一定温度条件下,涂料组分之间发生化学反应的交联固化,其成膜过程一般认为需要经过三个过程:

(1) 单独的粉末颗粒,聚集成为一层连续的、不平整的膜(聚集过程);

(2) 连续不平整的表面流淌形成较为光滑与平整的表面 (流平过程);

(3) 熔融的涂膜通过交联反应,粘度不断增加,最后固化为坚硬的涂膜 (固化过程) 。

针孔是指粉末涂料从熔融到固化的时间里,粉末涂料中的气体从底层穿过高粘度的、已接近封闭的弹性树脂层到达涂层表面,未能逸出而形成的缺陷。

缩孔是由未被充分润湿的小颗粒与周围不相容的树脂所形成的圆涡 , 即在一个较大的下陷圆涡中有一个突出的小点。涂膜的光泽、流平、遮盖及针孔、缩孔的产生 , 主要取决于聚集、流平阶段 , 机械性能取决于固化阶段。

2、影响因素

2.1 树脂选择 粉末涂料所选择的树脂都是高分子化合物,根据高分子理论可知 玻璃化温度 (Tg),是无定型聚合物从玻璃态转变为高弹态的转变温度。

玻璃化温度大小决定于高聚物的分子量和分子量分布。从涂膜外观来说, 要求流平性好时应选择熔融粘度较低的树脂, 一般低分子量的高聚物具有较低的熔融粘度。

在烘烤固化温度条件下, 粉末涂料胶化时间长, 熔融水平流动性大较好;但分子量过低涂膜物理机械性能差。

因此, 在选择树脂时一般以软化点在 (85~95)℃为宜, 这样产生针孔、缩孔可能性降低,但低于60℃时粉末容易结块。

2.2 固化温度

从粉末涂料成膜过程中可以看出,为避免产生针孔或气泡,在涂膜开始固化前的熔融、流平阶段,涂层下面的气体(空气、水蒸气等)需排除到达涂层表面,否则在固化时将成为针孔、气泡。

也就是说在涂料成膜过程中,固化升温需慢些,给予足够的排气时间。但为了获得较好流平效果及机械性能,熔融聚结应当尽可能快地完成,以便有较长时间来完成流平、固化;

同时在确保产品性能的前提下,为提高生产效率,也不允许一、二阶段时间太长。

如安塑材料有限公司(铝型材)的生产炉温控制(采用Data炉温检测仪检测), 使用纯聚酯 A9016SF75铝型材专用粉末涂料,当固化温度达到200℃流平、固化前,熔融聚结阶段有8min左右时间排除涂层下面气体 , 避免针孔的产生。

通过多年实践证明,其铝型材产品外观效果、机械性能较好 , 很少发生针孔、缩孔现象。

2.3 粉末涂料混合 从缩孔形成的机理可知:粉末涂料组成中树脂不相容性是导致孔形成的主要原因。在粉末涂料使用过程中,由于各厂家配方体系和树脂的选择不同 , 是不能混合使用的,否则将产生缩孔、针孔等现象。

即使在原料产地不变、配方未做任何变动的前提下,偶尔发现不同批次粉末涂料混合时也能出现缩孔现象,其原因可能是由于粉末涂料原材料性质不一致性引起的。

因为粉末涂料用的聚酯树脂是以多元酸、多元醇聚合而成的 , 工艺合成过程不可避免存在着操作工艺条件的差异 , 带来批次间的质量不同, 从而导致批次间的粉末涂料相容性下降、增大缩孔产生的可能性。

因此 , 建议使用厂家根据喷涂数量定量订购粉末涂料,集中某批次粉末涂料的使用,尽可能避免不同批次粉末涂料的混合,减少缩孔发生的偶然性。

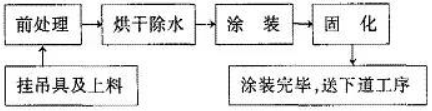

2.4 前处理工艺 工件表面的前处理是粉末静电喷涂不可缺少的工艺过程 , 它关系到喷涂产品的质量。 表面处理好的工件,要求不能含有油污点、斑点等小分子物质依附其上,否则会出现缩孔、针孔现象。

目前,前处理大多采用脱脂、磷化处理 , 由于前处理液的配方、处理底材的差异,表面活性剂脱脂往往在工艺过程中有大量泡沫产生,因而常常加入消泡剂 ( 硅油 ) 防止泡沫溢出。

过量消泡剂的加入,水清洗过程难以彻底清除,有些厂家为了节约, 常将二道水洗过程省略为一道,且以江河水代替去离子水,这样残留在工件表面的消泡剂 ( 硅油 ) 在粉末涂料固化时,工件表面不可避免产生缩孔。

因此,只有每一工艺过程中间隔长、水洗、无离子水洗和时间以充分保证,才能确保表面整洁,避免缩孔的发生。

2.5 助剂的选用

2.5.1消泡剂粉末涂料使用的消泡剂是苯偶姻 (又称安息香), 其消泡机理简述如下:首先是消泡剂和气泡的接触,然后是消泡剂在气泡的界面上展布 , 随后消泡剂进入气泡内或置换气泡膜,导致气泡的破灭。

安息香在大多数粉末涂料配方中成为必要的组成部分,如添加在聚酯环氧和 (纯) 聚酯粉末涂料中。

但是安息香用量过大,在高温下会变色或分解,将影响涂膜颜色,使浅色涂膜发黄,同时固化时固化炉上方冒白烟。工艺生产中其用量为树脂和固化剂总量的0.3%~0.5%较为适宜。

2.5.2 流平剂粉末涂料在烘烤固化成膜过程中 , 容易产生缩孔 , 为了克服这种涂膜弊病 , 在粉末涂料配方中添加流平剂。

流平剂主要功能是在粉末涂料熔融流平时降低表面张力 , 避免成膜过程中形成缩孔。为了使含量少的流平剂充分发挥作用 , 配方中的流平剂必须充分均匀分散。

在较容易产生缩孔的树脂类型中 , 还可以使用混合流平剂。目前国内使用的流平剂主要是丙烯酸树脂类流平剂 , 其用量一般为树脂用量的0.2 %~2 % 较为适宜。

3、结语 缩孔、针孔是粉末涂料使用过程中常出现的弊病,突发性较大。除上述工艺生产中较易出现的情况之外,还有许多影响因素;

如涂膜厚度、输送粉末涂料的压缩空气油水分离质量、喷嘴与工件表面的距离太短及粉末粒径等等,需要我们在生产中不断地研究、探索和总结,改进工艺条件, 尽可能避免缩孔、针孔的发生,提高喷涂产品的质量。